Что такое ГБЦ в двигателе?

Что такое ГБЦ в автомобиле

С некоторых пор в технической литературе стала употребляться аббревиатура ГБЦ. Что это такое в машине, знают далеко не все водители, особенно начинающие. И лишь при расшифровке становится понятна суть данного сокращения.

Что такое ГБЦ, где она находится и зачем нужна в машине

ГБЦ — это Головка Блока Цилиндров (или в обиходе просто «головка») в ДВС (двигателях внутреннего сгорания). Она находится на поверхности двигателя и запирает камеры сгорания цилиндров, которые являются главной конструктивной частью любого силового агрегата. Другими словами, головка фактически является крышкой, покрывающей блок.

Без наличия плотно прикреплённой к его корпусу верхушки не будет обеспечиваться необходимая компрессия, а, следовательно, двигатель не сможет нормально функционировать. Таким образом, движение автомобиля станет невозможным.

Устройство головки блока цилиднров и её особенности

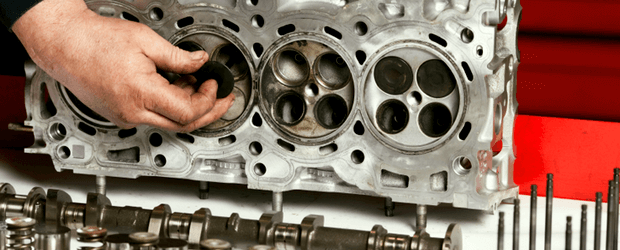

В зависимости от тактности, принципа воспламенения, схем газораспределения и охлаждения головка может иметь разнообразные типы конструкций. Однако основной набор деталей головки — клапаны, снабжённые пружинами, форсунки, а также свечи зажигания — практически неизменен.

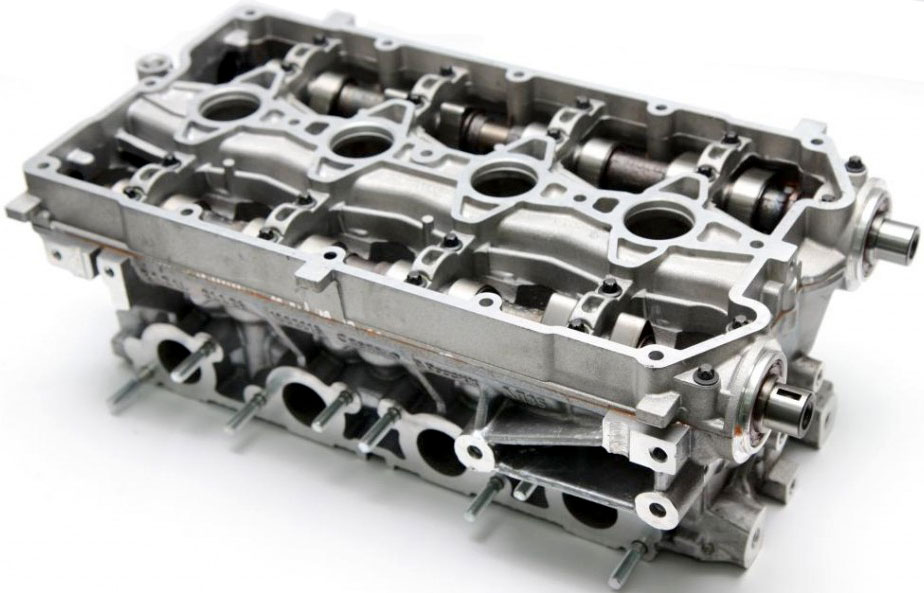

Объёмистые дизеля традиционно оборудуют литыми чугунными головками, которые долгое время исправно и незаменимо служат в этом качестве. Они эксплуатируются в тяжёлых условиях, и с целью придания надёжности клапанные сёдла запрессовывают с предварительным охлаждением в парах жидкого азота. Втулки клапанов и вихрекамеры вставляют с натягом.

Для маломощных бензиновых «движков» выпускают алюминиевые головки, изготавливаемые путём литья под давлением или в кокиль с дальнейшей доводкой пустот (в головке предусмотрены водяные, газовые ходы, каналы для смазки, а также сквозные отверстия под крепёж).

Крепится головка стальными шпильками с гайками либо болтами с затяжкой по предписываемой производителем технологии. В инструкции подробно указываются последовательность, усилие затяжки, угловые довороты и пр. Это требуется для сохранности соединения в случае просадки стыкового уплотнения.

Видео: устройство головки блока цилидров

Для того, чтобы внутренняя полость разъёмного цилиндра ДВС представляла собой герметично изолированное пространство, стык головки и блока уплотняется специальной прокладкой. Только в этом случае возможен запуск мотора и его надлежащая работа.

Несоблюдение толщины паронитовой или металлоасбестовой прокладки, или её просадка вследствие брака чреваты разгерметизацией камер сгорания и выходом двигателя из строя. Для придания уплотнению должной жёсткости и для обеспечения безопасного прижима чугунные головки дизельных моторов монтируют на мягких стальных прокладках.

Стоит обратить внимание, что толщина прокладки определяется согласно величине вылета поршней. В случае, когда расчётные показатели окажутся меньше номинальных значений, двигатель «застучит», когда больше — произойдёт потеря мощности и интенсивное образование копоти вследствие неполного сгорания топлива. Пары выпускных и впускных каналов ведут в обособленную камеру сгорания. Каждый из каналов упирается в седло, запрессованное в головку блока цилиндров, которая является местом:

- размещения натяжителя цепи и привода распределительного вала в отдельной полости спереди ГБЦ;

- установки газораспределительного механизма (ГРМ);

- расположения маслозаливной горловины.

Правила эксплуатации, возможные неисправности и проблемы

ГБЦ — достаточно уязвимый функциональный узел, подверженный воздействию комплекса негативных факторов. Поэтому не исключены и вполне вероятны:

- Срыв резьбовых соединений (под свечи или шпильки), трещины с внешней стороны корпуса. Трещины образуются вследствие неграмотной затяжки креплений, а дефекты резьбы чаще всего оказываются скрытым заводским браком.

- Искривления плоскости стыка, коррозия поверхности и ослабление креплений. Возникают из-за длительной работы, перегрева двигателя, некачественной охлаждающей жидкости.

- Образование межседельных трещин и выпадение клапанных сёдел. Причины — низкокачественное горючее, истекающий ресурс оборудования, плохо отрегулированное зажигание.

- Износ группы толкателей и распределительного вала.

- Отказ клапанных направляющих втулок. Причина — значительный пробег, некондиционная смазка.

В случае прорыва газов головку чаще всего фрезеруют. При срыве свечной резьбы устанавливают «ввёртыш», система креплений подлежит замене.

Распространение межседельных трещин способствует утечке отработанных газов в охлаждающую рубашку и заклиниванию поршней. В этом случае головку можно заменить; по крайней мере, трещины допускается заварить с соблюдением технологии.

Падение масляного давления свидетельствует о проблемах с распределительным валом. Диаметр постелей распредвала восстанавливают посредством вставки дюралюминиевых либо латунных втулок (как правило, в качестве развёртки применяется прежний распредвал с фрезерными зубцами).

Кроме того, делают ремонт невозможным значительная коррозия, а также повреждения от детонации. Выпавшее седло путём охлаждения в парах жидкого азота меняют на новое, либо на аналогичное, высверленное с другой головки.

Техническое обслуживание и диагностика ГБЦ

Даже тем автовладельцам, кто ездит на небольшие расстояния, необходима периодическая профилактика клапанов и их сальников, а также уплотнительных прокладок. Что уж говорить о любителях агрессивной манеры езды!

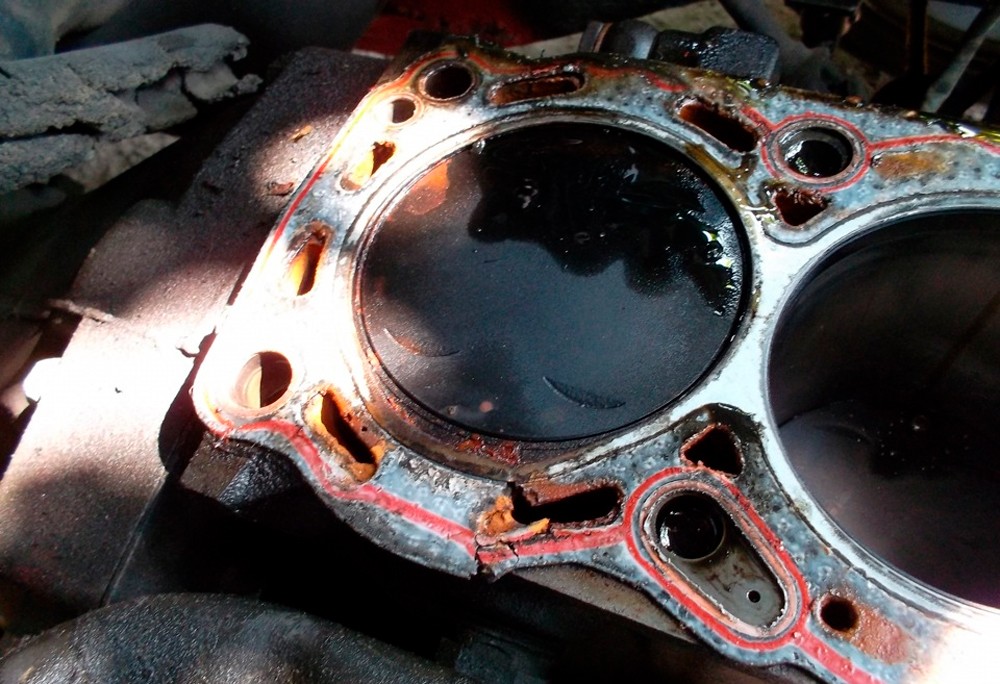

Особенно проблемной считается прокладка головки блока цилиндров. При её износе происходит утечка рабочих жидкостей и их смешивание. Попадание антифриза в смазку вызывает нежелательную химическую реакцию. Со временем это ведёт к постепенному, но тотальному разрушению силовой установки. Основной тревожный сигнал подаёт датчик температуры, сигнализирующий о парообразовании в системе охлаждения мотора.

Видео: признаки и последствия пробития прокладки гбц

Приблизительная оценка ситуации возможна после снятия свечей зажигания, но так или иначе, визит по данному поводу в специализированную мастерскую не помешает. И не столько из-за того, что там работает подготовленный персонал, сколько потому, что на СТО имеется современная диагностическая аппаратура, без которой сегодня при ремонте автомобиля невозможно обойтись.

5-GORsk › Блог › Головки цилиндров (ГБЦ)

Головки (крышки) цилиндров вместе с цилиндрами образуют надпоршневую полость, в которой осуществляются все тепловые процессы рабочего цикла двигателя. Головка (ГБЦ) не только закрывает цилиндр, по и служит полостью для полного или частичного размещения объема сжатия c, т. е. камеры сгорания, а также свечи зажигания (при внешнем смесеобразовании) или форсунки (в двигателях с внутренним смесеобразованием). В головке верхнеклапанного двигателя размещается клапанный механизм, каналы впуска рабочего тела в цилиндр и выпуска горячих отработавших газов. К головкам крепят также впускные и выпускные трубопроводы с их системами и вспомогательное оборудование двигателя.’

Стенки головки, образующие камеру сгорания, в большей мере, чем стенки цилиндра, подвержены воздействию открытого пламени и давлению газа. Поэтому делают их в 1,5—2,0 раза толще стенок гильз цилиндров и интенсивно охлаждают.

При жидкостном охлаждении головки (ГБЦ), как и цилиндры, одевают рубашкой охлаждения, а в двигателях воздушного охлаждения — оребряют. Полости рубашек охлаждения головки и цилиндра с помощью протоков объединяются в общую систему, циркуляция жидкости в которой организуется так, чтобы «холодный» поток ее на входе в систему охлаждения двигателя имел температуру около 80°С и прежде всего омывал наиболее горячие стенки головки (выпускные патрубки). В двигателях воздушного охлаждения оребрение головки делают особенно развитым, причем ребра располагают по движению потока охлаждающего воздуха так, чтобы обеспечивался более эффективный теплоотвод.

В связи с изложенным головка цилиндров приобретает весьма сложную конструкцию, особенно в двигателях с верхним расположением клапанов. Головки автомобильных двигателей делают не только съемными, но и отливают общими для всех цилиндров, образующих ряд (от двух до восьми включительно), или для группы цилиндров (практикуется в основном при воздушном охлаждении). Только в очень малых двухтактных одноцилиндровых двигателях находит еще применение совместная отливка головки с цилиндром. Объединение этих важных конструктивных элементов остова двигателя чрезвычайно осложняет обработку зеркала цилиндра и выполнение монтажно-демонтажных работ при ремонте многоцилиндровых двигателей, поэтому метод совместной отливки в авто- и тракторостроении в настоящее время не применяется.

Головки (ГБЦ) двигателей автомобильного и тракторного типов изготовляют из серого или легированного чугуна, но чаще всего из алюминиевых сплавов (для краткости их называют обычно алюминиевыми). В карбюраторных двигателях с воздушным и жидкостным охлаждением предпочтительнее применять алюминиевые головки. Алюминиевые сплавы обладают хорошей теплопроводностью, вследствие чего тепловая напряженность стенок головки бывает сравнительно ниже чугунных. Поэтому алюминиевые головки способствуют уменьшению степени подогрева свежего заряда и позволяют работать с более высокими степенями сжатия на том же топливе без возникновения детонационного сгорания. В результате этого применение алюминиевых головок позволяет улучшать мощностные и экономические показатели двигателей.

Чтобы одновременно использовать высокую теплопроводность алюминия и жаростойкость чугуна в дизелях с воздушным охлаждением, основание головки и патрубки, особенно выпускных каналов, изготовляют иногда из чугуна и заливают их алюминиевым сплавом. По сравнению с чугунными головками это улучшает теплоотвод и уменьшает возможную деформацию головки при ее нагреве и охлаждении. Однако для головок форсированных дизелей (работающих с большой тепловой напряженностью) рекомендуется применение алюминиевых сплавов.

При изготовлении головок из алюминиевых сплавов обязательно применяются вставные седла под клапаны. Они изготавливаются из высокопрочного жаростойкого чугуна, имеющего высокий коэффициент линейного расширения, из легированной или среднеуглеро-дистой стали и алюминиевой бронзы.

Для плотной и надежной посадки вставных седел в головку ее нагревают примерно до 170—200°С, а седла охлаждают иногда до температуры минус 80°С (в сухом льду). После такой сборки седла обвальцовывают еще путем уплотнения вокруг них материала головки. Необходимость этого вызывается тем, что наиболее горячим местом головки является перемычка между гнездами клапанов, нагревающаяся до 230— 260°С, а так как механическая прочность алюминиевых сплавов при нагреве заметно снижается, то плохая посадка вставного седла приводит к потере герметичности и выходу из строя всей головки. В нагретую головку запрессовывают и направляющие втулки для клапанов, которые изготовляют из чугуна, металлокерамики или бронзы. Такие втулки используют и в чугунных головках.

Вставки в алюминиевую головку двигателей воздушного охлаждения делают также для крепления свечи зажигания или форсунки, если последняя имеет резьбовое крепление, т. е. ввертывают непосредственно в тело головки. Такие вставки обычно выполняют в виде простых резьбовых переходных втулок (футорок) и ввертывают в предварительно нагретую головку.

Вставные седла под клапаны применяют и в чугунных головках, но их обычно ставят под выпускные клапаны, поскольку они работают в более тяжелых условиях (средняя температура нагрева достигает у них 800°С). Вставки в этих случаях изготовляют из жаропрочных материалов.

Плоскости стыка головки и блока цилиндров уплотняют с помощью стале-асбестовых или цельнометаллических прокладок, которые ставят сразу под всю головку. При затяжке шпилек крепления головки, например, правого блока цилиндров прокладка зажимается между верхней опорной плоскостью правого блока и привалочной плоскостью его головки.

С тале-асбестовые прокладки в настоящее время применяют в подавляющем большинстве двигателей автомобильного типа. Их основу составляет огнестойкий волокнистый минерал — асбест, приготовленный в виде тонкого листа (листовой асбест). Для придания прокладкам необходимой прочности их армируют тонким перфорированным стальным листом или сеткой из стальной проволоки. В последнем случае получают асбостальное полотно, из которого и вырубают прокладки головки блока. Прокладки делают с такими же внутренними и наружными контурами, какие имеются у привалочной плоскости блока цилиндров со сложным рисунком отверстий под камеры сгорания, шпильки крещения соединительные каналы рубашки охлаждения и т. д. Толщина прокладок в рабочем (сжатом) положении составляет примерно 1,5 мм.

По контуру камер сгорания и в местах с тонкими перемычками между цилиндрами стале-асбестовые и другие армированные прокладки окантовывают тонким сравнительно мягким стальным листом. Металлическая окантовка улучшает механические свойства прокладок и главное позволяет повышать местную плотность стыка вокруг камеры сгорания, что имеет важное значение для надежного уплотнения цилиндров. Чтобы предохранить прокладку от прогорания, ее окантованную кромку отводят от контура’внутренних стенок камеры сгорания примерно на 1—2 мм. В конструкциях с мокрыми гильзами с этой целью опорный фланец гильзы снабжают иногда специальным буртиком, который защищаетуплотнительную прокладку от воздействия открытого пламени и возможного ее прогорания.

Для уменьшения прилипаемости прокладок к привалочным плоскостям головки или цилиндров и последующего разрыва их при разборке двигателя поверхности прокладок обильно покрывают графитом. Ранее все асбестовые прокладки двигателей вообще полностью облицовывались тонкой листовой латунью (фольгой). В результате получались так называемые медно-асбестовые прокладки, выдерживавшие многократное употребление, но вследствие относительной их сложности и дороговизны в подавляющем большинстве случаев они заменяются теперь сравнительно простыми, дешевыми, хотя и менее надежными, армированными прокладками.

Цельнометаллические прокладки под головку блока изготовляют из листовых металлов — алюминия, меди или мягкой стали. Алюминиевые прокладки используют, например, на дизеле В-2. Они вырубаются из целого листа под всю головку ряда (блока цилиндров) так, чтобы перекрывался опорный фланец гильзы, который, в случаях использования мокрых гильз, обычно на 0,1— 0,2 мм возвышается над привалочной плоскостью блока цилиндров. Опорный фланец мокрой гильзы В-2 в зоне соприкосновения с прокладкой имеет ряд кольцевых уплотнительных канавок, а по внутренней кромке — буртик, предохраняющий алюминиевую прокладку от непосредственного воздействия открытого пламени.

Стальные прокладки под головку блока представляют собой набор нескольких, определенным образом спакетированных, тонких, относительно мягких листов. Такие прокладки применяют, в частности, на двухтактных дизелях Ярославского моторного завода.

Медные уплотнительные прокладки, изготовленные в виде тонких колец, ставят под чугунные головки цилиндров двигателей воздушного охлаждения. Алюминиевые головки в этих двигателях обычно устанавливают без прокладок.

Надежность уплотнения головки блока в любом случае зависит от правильной и равномерной ее затяжки при установке на цилиндры. Головку блока следует затягивать только на холодном двигателе в строго определенной последовательности и обязательно динамометрическим ключом, позволяющим контролировать величину приложенного усилия. Затяжку головки обычно начинают со средней ее зоны с постепенным переходом к периферийным зонам. Момент затяжки головок в карбюраторных двигателях жидкостного охлаждения составляет в среднем 7—12 кГ·м (≈70—120 н·м), а в дизелях достигает 20 кГ·м (≈200 н·м). При выборе последовательности и нужного момента затяжки в каждом отдельном случае следует руководствоваться инструкцией завода-изготовителя. Неправильная затяжка головки снижает или вовсе сводит на нет эффективность любых уплотнительных прокладок. Надо следить также за тем, чтобы под гайки шпилек (головки болтов) крепления алюминиевых головок обязательно подкладывались обычные стальные толстые шайбы, иначе гайки будут врезаться в мягкое тело головки и разрушать поверхность ее стенок. Чугунные головки крепят без применения шайб.

ГБЦ — что это такое в машине

Уже очень давно, ещё в первой трети 20 века , некоторые двигатели самых знаменитых классических автомобилей (не путать с классической заднеприводной компоновкой) были лишены съёмной головки блока цилиндров (ГБЦ). Частично из-за требований по надёжности, но в основном по причине некоторого технического снобизма, дескать, вот мы как умеем, для нас ГБЦ, что это такое в машине вообще. Это оказалось во всех отношениях неудобным техническим решением, и с тех пор практически все поршневые ДВС обладают ГБЦ как отдельной и многофункциональной деталью, точнее конструкционным узлом.

Основные функции ГБЦ

Если посмотреть на примитивную схему поршневого двигателя, то покажется, что головка блока там не нужна совсем. Каждая деталь по-своему незаменима, это поршни, коленвал, шатуны, клапанный механизм. Смысловой нагрузки ГБЦ не несёт. Но без неё сейчас не существует, наверное, ни одного двигателя. Значит, определённый набор функций она всё же выполняет:

- ремонтопригодность, без этого мотор станет одноразовым, а добираться к поршням и клапанам без снятия головки слишком сложно;

- технологичность, при изготовлении мотор должен быть собран без применения сверхсложных операций, иначе его цена превысит все разумные пределы;

- обеспечение теплового режима камеры сгорания и окружающих деталей;

- смазка деталей газораспределительного механизма (ГРМ);

- оптимальное расположение и конфигурация впуска-выпуска, свечей зажигания, а в дизелях и моторах с прямым впрыском — размещение форсунок (инжекторов);

- установка массы дополнительных устройств, необходимость в которых возникает при повышении характеристик двигателей в ходе их технической эволюции.

От простого к сложному

Первые головки блока были больше похожи на то, что сейчас называется клапанной крышкой, только потолще и покрепче. С тех пор ситуация сильно изменилась. Что такое ГБЦ в автомобиле современной конструкции, можно узнать, обратившись немного к истории вопроса.

Нижнеклапанные и двухтактные

Эти двигатели не отличаются принципиальной сложностью, поэтому их головки представляли собой просто плиту, которой накрывался блок цилиндров. Напротив каждого поршня в плите размещались резьбовые отверстия для свечей зажигания. Все каналы впуска и выпуска, клапаны ГРМ, камера сгорания, включались в состав блока. Единственное занятие ГБЦ заключалось в отводе тепла, для чего в ней были сделаны водяные протоки или отливались рёбра воздушного охлаждения.

Двухтактным двигателям простота головок не мешала, а вот наличие клапанного механизма в четырёхтактниках при таком расположении и простоте головок резко ограничивало повышение мощностных показателей, разве что помочь могло наличие нагнетателя, поэтому клапаны просто просили конструкторов перенести их в состав ГБЦ.

Верхние клапаны со штанговым приводом

Сначала один, а потом и оба клапана были перенесены вверх, что позволило существенно улучшить способности двигателей. При этом головка уже начала походить на то, что мы имеем сейчас. В ней сформировались газовые каналы, появился распределительный механизм, хотя привод клапанов по-прежнему осуществлялся от расположенного внизу распредвала через разной длины штанги. Иногда их удавалось сделать короткими, но чаще они были такими, что на больших оборотах порождали вибрацию. Это снижало быстроходность двигателей.

OHC и DOHC

Радикально все вопросы были решены с переносом в головку ещё и распределительных валов. Иногда он был один, это работало в случаях применения двух или трёх клапанов на цилиндр, но добиться реально хорошего наполнения цилиндров позволила лишь система DOHC, что означает наличие двух распредвалов в головке блока и минимум четырёх клапанов на цилиндр. Плотная упаковка открывающихся клапанами проходных отверстий для газообмена в камере сгорания, которая теперь тоже была большей частью размещена в ГБЦ, позволяла максимально открыть отверстия большой площади для быстрого удаления отработанных газов и получения свежей порции горючей смеси.

Конструктивное исполнение

Узел полностью приобрёл тот вид, в котором он существует сегодня на большинстве автомобилей. Головка блока теперь включает в себя:

- камеру сгорания, иногда очень причудливой формы для максимальной оптимизации процесса горения с точки зрения экономичности и мощности;

- свечу зажигания, обычно одну на цилиндр, хотя эксперименты с парой свечей продолжаются;

- весь набор клапанов, от двух до пяти на цилиндр;

- механизмы регулировки клапанных зазоров, от самых простых — в виде подбираемых по толщине толкателей, до гидравлической компенсации за счёт нагнетания в толкатель масла под давлением;

- распределительные валы, вращающиеся в отлитых в материале головки постелях, смазываемые под давлением из общей системы смазки двигателя;

- фазорегуляторы или фазовращатели на торцах распредвалов, служащие для регулирования момента срабатывания клапанов в зависимости от оборотов;

- иногда довольно сложные системы управления высотой подъёма клапанов, улучшающие работу при частичных нагрузках;

- свечные колодцы, отлитые в ГБЦ между распредвалами, поскольку свечи сейчас стоят очень глубоко из-за выросших размеров узла.

Головку обычно отливают из алюминиевого сплава, поскольку он при малой плотности, а значит и массе, имеет тот же коэффициент теплового расширения, что и чугун со сталью. Хотя встречаются и чугунные головки, массивно, но очень надёжно.

В алюминий обработанной отливки запрессовываются направляющие клапанов, сделанные из стали или латуни, а также чугунные гнёзда под клапанные тарелки. Эти детали можно заменять по мере износа.

Весь узел снабжён фланцами, на которые через шпилечное крепление устанавливаются впускные и выпускные коллекторы. В последнее время наметилась тенденция и эти детали также интегрировать в тело ГБЦ, что делает её ещё более сложной и дорогой, хотя незначительно улучшает экологические характеристики двигателя.

Конструктив ГБЦ очень сильно влияет на мощностные характеристики двигателя. Этому способствуют размеры и плавность аэродинамических линий впускных и выпускных каналов, а также общее сечение тарелок клапанов и форма камеры сгорания. Поэтому доработка головки, если это не было сделано при конструировании, является одним из самых главных направлений при тюнинге двигателей.

О прокладке

Прокладка головки блока расположена на самом главном стыке двух массивных деталей двигателя, и с точки зрения техники её герметичность обеспечить достаточно сложно. Детали могут неравномерно нагреваться, стык при этом подвержен короблению, края прокладки расположены в огневой зоне надпоршневого пространства, через тот же стык проходят каналы масла и охлаждающей жидкости.

Поэтому прокладку изготавливают или из специального термостойкого материала с металлической окантовкой отверстий, или в последнее время просто из тонкого листового металла в несколько слоёв. Особо снобистские конструкции вообще лишены прокладки, настолько точно там подгоняются поверхности.

Прокладка обладает строго регламентированной толщиной в сжатом состоянии, поскольку от этого зависит степень сжатия двигателя. Иногда предусматриваются ремонтные размеры, необходимые если головка или блок подвергались выравнивающей шлифовке при ремонте двигателя.

Возможные проблемы и ремонт

Чаще всего головку приходится снимать из-за повреждений прокладки. По разным причинам:

- ошибки при монтаже, затяжка болтов не по установленной процедуре;

- брак материала крепёжных болтов;

- перегрев двигателя и деформация деталей;

- детонация в цилиндрах, повлекшая пробой головки в зоне камеры сгорания;

- утечки масла и охлаждающей жидкости из-за чрезмерной усадки прокладки;

- установка ГБЦ без проверки заданной плоскостности привалочных поверхностей.

В сложных двигателях причин для демонтажа гораздо больше. Все детали, установленные в головках, имеют свой ресурс, он и так невелик в современных моторах, да ещё и проблема усугубляется применением некачественных рабочих жидкостей и их несвоевременной заменой:

- от масляного голодания страдают шейки распредвалов и их постели;

- из-за некачественного горючего или установки газового оборудования ускоряется износ тарелок клапанов и их сёдел;

- детонация ведёт к появлению микротрещин в камерах сгорания, через которые в цилиндры проникают масло и антифриз;

- при замене свечей разрушаются резьбовые отверстия;

- происходит загиб стеблей клапанов из-за несвоевременного обслуживания привода ГРМ.

Снимать ГБЦ нужно не только при её неисправностях, но и при любом значительном ремонте двигателя. При этом обязательно производится и ремонт головки, хотя бы в профилактических целях. Обычно заменяются или притираются клапаны, меняются уплотнения их стеблей, регулируются тепловые зазоры. Перед установкой надо проверить сохранность нижней плоскости ГБЦ и при необходимости прошлифовать. То же касается и ответной части разъёма — привалочной плоскости блока цилиндров. Если всё выполнять правильно, то надёжность работы узла позволит владельцу не задумываться над вопросом: ГБЦ, что это такое в машине, по крайней мере, до капитального ремонта двигателя в целом.

Головка блока цилиндров: конструкция, как работает, какие бывают проблемы

Иногда думают, что головка блока цилиндров (ГБЦ)— этонечто вроде крышки к корпусу мотора. Ну да, там имеются какие-то детальки, но в основном она чисто для того, чтобы закрывать блок, а если надо, то открывать его для ремонта. На самом же деле это важный узел двигателя— с конкретным назначением и определенными функциями.

Назначение и устройство

Основными функциями ГБЦ являются:

- Место расположения деталей газораспределительного механизма (ГРМ), а также каналов для подачи топлива и удаления продуктов его сгорания.

- Обеспечение газодинамических параметров порции воздуха.

- Участие в формировании камеры сгорания и ее герметизация.

- Подача и удаление масла для деталей ГРМ.

Правильно рассчитанная ГБЦ играет важную роль в том, чтобы машина соответствовала принятым нормативам по количеству выбрасываемых в атмосферу вредных веществ.

Конструкция ГБЦ обусловлена работой ДВС. Последний получает энергию сгоревшего топлива и преобразует ее во вращение коленвала. Поэтому в ГБЦ обязательно должны быть:

- Места для форсунок или свечей зажигания.

- Камера, в которой будет сгорать топливо.

- Седла для клапанов, а также их направляющие.

- Места монтажа элементов ГРМ.

- Рубашка для охлаждающей жидкости.

- Смазочные каналы.

Помимо перечисленных выше элементов, в зависимости от конструкции ГБЦ, присутствуют и другие. Например, крышка из пластика или штампованного металла, с горловиной для залива смазки и пробкой, защищает от механических повреждений. Герметичность внутреннего объема обеспечивают прокладки. Составляющие ГРМ: траверсы,клапаны с пружинами и сухарями, коромысла с регулировочными винтами, гидрокомпенсаторы. Также имеются крепежные детали.

Чтобы бензин или солярка горели наилучшим образом, тем самым обеспечивая топливной системе заданные параметры газодинамики, диаметр впускных клапанов, по сравнению с выпускными, несколько больше. Траверса нужна, когда в 16-клапанной ГБЦ необходимо от одной штанги открывать по два клапана одновременно.

Чтобы бензин или солярка горели наилучшим образом, тем самым обеспечивая топливной системе заданные параметры газодинамики, диаметр впускных клапанов, по сравнению с выпускными, несколько больше. Траверса нужна, когда в 16-клапанной ГБЦ необходимо от одной штанги открывать по два клапана одновременно.

Гидрокомпенсатор может идти в комплекте с коромыслом. Чтобы открытый клапан вернуть в исходное положение, предусмотрены пружины. Свечи зажигания ставят в движках, которые работают на газе или бензине, форсунки—в дизелях.

Используемые материалы

К материалам изготовления ГБЦ предъявляются достаточно жесткие требования. Это обусловлено тем, что в данном узле находится ГРМ со впускными и выпускными каналами. Т.о., через ГБЦ проходит топливная смесь и раскаленные газы. Это значит, что металл работает в условиях высокой температуры и давления, постоянно соприкасается с химически агрессивной жидкостью в состоянии аэрозоля. Чтобы решить эти проблемы, для автомобильных моторных ГБЦ применяют:

- Алюминий. Этот металл хорош тем, что он легкий,недорогой и хорошо проводит тепло. Поэтому тепловая напряженность в стенках всегда невысокая, из-за чего детонации не возникаютдаже в моторах с очень большим сжатием. Движки в ГБЦ из данного материала отличаются высокой мощностью и экономичностью. В изготовлении и ремонте они более удобны, т.к. легко обрабатываются.

- Чугун. Он может быть легированный или серый. В обоих случаях это материал со значительной удельной плотностью и, как следствие, массой (По сравнению с алюминием, он приблизительно в два раза тяжелее). Еще один недостаток — подверженность коррозии. Из положительных качеств надо отметить большую прочность и жаростойкость. Чаще всего из этого материала делают ГБЦ для дизельных двигателей, особенно для тракторов. Связано это с тем, что детонационные характеристики ДТ превышают прочностные параметры алюминиевых ГБЦ, из-за чего последние быстро ломаются.

Иногда в охлаждаемых воздухом дизелях ГБЦ делают так, чтобы соединить жаростойкость с большой теплопроводностью. Тогда из чугуна отливают основание головки и выхлопных клапанов. А все остальное заливают сплавом алюминия. Получается довольно неплохо.

Не смотря на постоянное чередование циклов «нагрев – охлаждение», ГБЦ деформируется намного меньше. А теплоотвод у нее очень хороший. На форсированных дизелях, работа которых отличается высокой тепловой напряженностью, используют специальные сплавы алюминия.

Разновидности головок

Тип ГБЦ зависит от конструкции мотора. Разновидности отличаются по устройству, исполнению камер сгорания, виду ГРМ и прочим особенностям.

По конструкции ГБЦ бывают:

- Моноголовка для рядных двигателей. Это самый распространенный вид. Хотя они более сложные, из-за особенностей расположения распредвала в ГБЦ (или 2-х таких валов, позволяющих поставить при Common Rail насос-форсунку и сэкономить пространство)

- Общая ГБЦ для V-образного мотора — на каждый ряд.

- На каждом цилиндре отдельные головки— в многоцилиндровых рядных движках. Преимущества: простые, ремонтопригодные, дешевые в эксплуатации.

- Индивидуальные варианты.

Моноголовки применяются обычно на рядных двигателях с числом цилиндров от двух до шести. На восьмицилиндровых и иногда на V-образных встречаются отдельные на каждый поршень. На моторы V-типа почти всегда ставится«своя» ГБЦ на каждый ряд. Головки раздельные применяются на мощных дизелях. А еще — на звездчатых или оппозитных двухцилиндровых движках. Ну и, конечно же, на одноцилиндровых.

По камерам сгорания (местоположение):

- Находятся в ГБЦ. Этот вариант предполагает наличие плоского днища в поршне. Может присутствовать вытеснитель.

- Расположены частично в поршне,частично в ГБЦ. Часть камеры тогда будет сделана внизу поршня.

- В самом поршне Низ ГБЦ плоский. Для наклонных клапанов опционально делаются углубления.

В зависимости от устройства ГРМ и вообще его наличия:

- Без ГРМ. Это многоцилиндровые нижнеклапанные моторы. А также двухтактные бесклапанные одноцилиндровые.

- Есть клапаны, коромысла и прочие элементы. Распредвал находится внизу, все прочее – в верхней части головки.

- Имеется полный комплект ГРМ: привод, клапаны,распредвал,сопутствующие детали. Все монтируется в верху ГБЦ.

Кроме того, ГБЦ различаются относительно моторов, для которых они предназначены: дизельные, бензиновые, газовые, форсированные, малооборотистые, с воздушным либо водяным охлаждением.

Поэтому без боязни ошибиться можно констатировать следующее. Конструкция у всех головок блока цилиндров примерно одинаковая. И неисправности аналогичные. Но взаимозаменяемость у них — это очень большая редкость.

Принцип работы

С принципом работы в данном случае нет никаких сложностей. ГБЦ формирует камеру сгорания и заполняет ее горючей смесью, после чего выводит наружу выхлопные газы. Более подробно это выглядит следующим образом. В карбюраторном двигателе ГБЦ начинает работать в момент запуска мотора:

- Кулачек распредвала толкает штангу через нижний наконечник.

- Усилие передается через стержень, верхний наконечник и регулировочный винт на коромысло через гидрокомпенсатор.

- Коромысло нажимает на торцевую поверхность клапана. Он немного опускается в камеру, от чего открывается круговая щель. Топливно-воздушная смесь впрыскивается и воспламеняется от искры, которую дает свеча зажигания.

- Пружина отбрасывает клапан обратно.После того, как поршень совершил рабочий ход «вниз», при подъеме «вверх» он выталкивает выхлопные газы.В заданный момент времени распредвал открывает выпускной клапан. Образуется аналогичная щель,через которую «дым» уходит в патрубок и, через выхлопную трубу, в атмосферу.

- Этот клапан ставится обратно в седло аналогично впускному, пружиной

- Цикл работы повторяется.

В дизеле топливо воспламеняется от резкого сжатия, а не от искры. Здесь для нормальной работы мотора необходимо обеспечить точную настройку топливного насоса высокого давления (ТНВД) — момент впрыска надо синхронизировать с движением клапана.

Уплотнение газового стыка

Герметичность уплотнения газового стыка (т.е. стыка между блоком и головкой) имеет большое значение для любого силового агрегата. Если ее не обеспечить, топливная смесь сгорит не полностью, упадет мощность и будут проблемы с запуском. Кроме того, работа двигателя окажется чрезмерно шумной, ускорится его износ.

Достижение полной герметичности обеспечивается установкой прокладки. В настоящее время применяются уплотнения трех типов:

- Металлические. Они сделаны из листовой меди и стали. Это очень прочные и долговечные изделия. Нагрузки распределяются равномерно. Если блок цилиндров специфический, то в прокладке имеются дополнительные уплотняющие элементы.

- Асбестовые. Помимо указанного материала, в их структуре есть и металлические элементы. Основные преимущества: большая огнестойкость и упругость. Недостатки: не «любит» температурные скачки и вибрацию. При длительном использовании теряет свойства.

- Из композитных материалов, т.н. «безасбестовые». Сделаны из каучука и синтетического волокна. Это эластичные и упругие изделия, с большим сроком службы. Коррозии и резких температурных перепадов они не боятся. Хорошие электроизоляторы. Экологичны. Недостатки: дорогие, на периферии не всегда есть в продаже. На сегодняшний день считаются самыми лучшими.

Срок службы любой прокладки зависит не только от ее характеристик. Важно соблюдать правила монтажа ГБЦ, точно отрегулировать силового агрегат, заливать в него качественное топливо, следить чтобы не было накипи в охладительной системе, а также за корректностью работы помпы и термостата.

Все прокладки одноразовые. Использовать данные изделия повторно нельзя, даже если они выглядят неповрежденными. Причина в том, что полная герметичность не обеспечивается при установленном моменте затяжки. Болты заворачиваются от центральных к крайним. Прокладку надо менять в чистой обстановке, чтобы в камеру сгорания не попала стружка, пыль и т.п. При покупке такой детали надо брать оригиналы, желательно известных производителей.

Если во время ремонта двигателя планируется замена ГБЦ, то специалисты советуют купить данный узел в сборе. Как показывает практика, установка деталей от различных производителей впоследствии оборачивается проблемами в работе.

Часто встречающиеся поломки

ГБЦ – это слиток металла сложной формы. В нем есть множество функциональных деталей. Основная поломка — трещины. Кроме того, часто встречаются такие неприятности, как:

- Под свечой сорвана резьба.

- Нарушение герметичности из-за выхода из строя прокладки.

- Ломается компенсатор,пружина, клапан, рокер.

- Выпадает подклапанное седло.

- Из-за появившейся щели внизу головки «дым» попадает в охладительную систему.

- Под распредвалом износились постели.

При появлении трещин — есть варианты. Если это щель между камерой сгорания и рубашкой охлаждения, то вряд ли имеет смысл ремонтировать. Но в местах вне газового стыка отверстие можно заварить, менять ГБЦ совсем не обязательно. При износе постелей ставят бронзовые втулки.

В случае обнаружения любого дефекта, надо ремонтировать ГБЦ немедленно. В противном случае узел быстро выходит из строя до такой степени, что становится неремонтопригодным. Например, если клапан закрывается не полностью, то поршень стучит по его тарелке. Клапан деформируется, из-за чего к седлу прилегает уже не полностью. Из-за этого возникают дефекты ГБЦ и даже поршневой группы. В итоге выходит из строя одна из поршневых групп. Если же обратиться в ремонт на начальном этапе, то проблема решается относительно легко и быстро.

Кстати, сразу после ремонта очень полезно «послушать» двигатель. При неустойчивой его работе рекомендуется поскорее обратиться к специалисту. Потому что, если ремонт делал слесарь не слишком высокой (мягко говоря) квалификации, то решить проблему притиркой деталей не получится, что бы этот мастер не говорил по данному поводу.

Не зависимо от того, простой был ремонт ГБЦ или сложный, в заключение головку надо как следует отшлифовать, а опционально еще и фрезеровать. Особенно это касается привалочной плоскости. Опытный спец способен восстановить ГБЦ почти до исходного состояния. Но времени на это может уйти немало.

Заключение

Если кажется, что в ГБЦ нечему ломаться, то это только на первый взгляд. На самом деле, современные ДВС очень сложные, а условия, в которых они работают, предельно жесткие. Поэтому нет никаких гарантий, что головка за весь срок эксплуатации ни разу не выйдет из строя. Да, чаще всего достаточно лишь сменить прокладку.

Но за работой мотора надо следить очень тщательно. Любое отклонение от нормы, наличие посторонних шумов, перерасход масла или топлива, непонятное поведение на высоких или низких оборотах — это повод заняться диагностикой, чтобы в недалеком будущем не было серьезных проблем.

Признаки пробитой прокладки головки ГБЦ

Головка блока цилиндров: надежный партнер блока

Каждый двигатель внутреннего сгорания содержит головку блока цилиндров (ГБЦ) — важную деталь, которая вместе с днищем поршня образует камеру сгорания, и играет важную роль в работе отдельных систем силового агрегата. Все о ГБЦ, их типах, конструкции, применимости, ТО и ремонте читайте в этой статье.

Что такое головка блока цилиндров?

Головка блока цилиндров (ГБЦ) — узел двигателя внутреннего сгорания, монтируемый в верхней части блока цилиндров.

ГБЦ является одной из основных частей ДВС, она обеспечивает его функционирование и обуславливает его основные эксплуатационные характеристики. Но головку возложен целый ряд функций:

• Формирование камер сгорания — в нижней части головки, расположенной непосредственно над цилиндром, выполняется камера сгорания (частично или полностью), ее полный объем формируется при достижении поршня ВМТ;

• Подача в камеру сгорания воздуха или топливно-воздушной смеси — в ГБЦ выполнены соответствующие каналы (впускные);

• Удаление из камер сгорания отработавших газов — в ГБЦ выполнены соответствующие каналы (выпускные);

• Охлаждение силового агрегата — в ГБЦ выполнены каналы водяной рубашки, по которым циркулирует охлаждающая жидкость;

• Обеспечение работы газораспределительного механизма (ГРМ) — в головке располагаются клапаны (со всеми сопутствующими деталями — втулками, седлами), открывающие и закрывающие впускные и выпускные каналы в соответствии с тактами работы двигателя. Также на головке может располагаться весь ГРМ — распределительный вал (валы) со своими подшипниками и шестернями, привод клапанов, пружины клапанов и другие сопутствующие детали;

• Смазка деталей ГРМ — в головке выполнены каналы и емкости, по которым масло поступает к поверхностям трущихся деталей;

• Обеспечение работы системы впрыска топлива (в дизельных и инжекторных моторах) и/или системы зажигания (в бензиновых моторах) — на головке монтируются топливные форсунки и/или свечи зажигания с сопутствующими деталями (а также свечи накаливания дизелей);

• Выполнение роли корпусной детали для монтажа различных компонентов — впускного и выпускного коллекторов, датчиков, патрубков, кронштейнов, роликов, крышки и других.

Вследствие такого широкого набора функций к ГБЦ предъявляются жесткие требования, и ее конструкция бывает довольно сложной. Также сегодня существует множество типов головок, в которых описанный функционал реализуется в той или иной мере.

Типы головок блока цилиндров

Головки блока цилиндров отличаются конструктивным исполнением, типом и расположением камеры сгорания, наличием и типом ГРМ, а также назначением и некоторыми особенностями.

ГБЦ могут иметь одно из четырех конструктивных исполнений:

• Общая головка для всех цилиндров в рядных двигателях;

• Общие головки для одного ряда цилиндров в V-образных двигателях;

• Раздельные головки для нескольких цилиндров многоцилиндровых рядных двигателей;

• Индивидуальные головки цилиндров в одно-, двух- и многоцилиндровых рядных, V-образных и иных двигателей.

В обычных 2-х – 6-цилиндровых рядных двигателях наиболее часто применяются общие головки, закрывающие все цилиндры. На V-образных двигателях находят применение как общие для одного ряда цилиндров ГБЦ, так и индивидуальные головки для каждого цилиндра (например, в восьмицилиндровых двигателях КАМАЗ 740 используются раздельные головки для каждого цилиндра). Раздельные ГБЦ рядных двигателей находят применение значительно реже, обычно одна головка закрывает 2 или 3 цилиндра (например, в шестицилиндровых дизелях ММЗ Д-260 установлено две головки — по одной на 3 цилиндра). Индивидуальные ГБЦ находят применение на мощных рядных дизельных моторах (например, на алтайских дизелях А-01), а также на силовых агрегатах особой конструкции (оппозитных двухцилиндровых, звездчатых и т.д.). И естественно, что на одноцилиндровых двигателях могут использоваться только индивидуальные головки, которые также выполняют функции радиатора воздушного охлаждения.

По расположению камеры сгорания головки бывают трех типов:

• С камерой сгорания в ГБЦ — в этом случае используется поршень с плоским днищем, или имеющий вытеснитель;

• С камерой сгорания в ГБЦ и в поршне — в этом случае часть камеры сгорания выполняется в днище поршня;

• С камерой сгорания в поршне — в этом случае нижняя поверхность ГБЦ плоская (но могут иметься углубления для установки клапанов в наклонном положении).

При этом камеры сгорания могут иметь различную форму и конфигурацию: сферическую и полусферическую, шатровую, клиновую и полуклиновую, плоскоовальную, цилиндрическую, сложную (комбинированную).

По наличию деталей ГРМ головки блока бывают:

• Без ГРМ — головки многоцилиндровых нижнеклапанных и одноцилиндровых двухтактных бесклапанных двигателей;

• С клапанами, коромыслами и сопутствующими компонентами — головки двигателей с нижним расположением распредвала, все детали располагаются на верхней части ГБЦ;

• С полным ГРМ — распредвалом, приводом клапанов и клапанами с сопутствующими деталями, все детали располагаются в верхней части головки.

Наконец, головки можно разделить по назначению на множество типов — для дизельных, бензиновых и газовых силовых агрегатов, для малооборотистых и форсированных моторов, для ДВС с водяным и воздушным охлаждением, и т.д. Во всех этих случаях ГБЦ имеют определенные конструктивные особенности — габариты, наличие каналов системы охлаждения или ребрения, форма камер сгорания и т.д. Но в целом конструкция всех этих головок принципиально одинакова.

Конструкция ГБЦ

Конструктивно головка блока цилиндров представляет собой цельнолитую деталь из материала с высокой теплопроводностью — сегодня это чаще всего алюминиевые сплавы, также используется белый чугун и некоторые другие сплавы. В головке формируются все детали располагающихся в ней систем — впускные и выпускные каналы, отверстия под клапаны (в них запрессовываются направляющие втулки клапанов), камеры сгорания, седла клапанов (они могут изготавливаться из более твердых сплавов), опорные поверхности для монтажа деталей ГРМ, колодцы и посадочные резьбовые отверстия для установки свеч и/или форсунок, каналы системы охлаждения, каналы системы смазки, колодец для пропуска цепи/ремня ГРМ и т.д. Если головка предназначена для двигателя с верхним расположением распредвала, то на ее верхней поверхности формируется постель для укладки вала (через вкладыши).

На боковых поверхностях ГБЦ формируются привалочные поверхности для монтажа впускного и выпускного коллекторов. Установка этих деталей осуществляется через уплотнительные прокладки, исключающие подсос воздуха и утечку выхлопных газов. На современных двигателях монтаж этих и других компонентов на головку осуществляется посредством шпилек и гаек.

На нижней поверхности ГБЦ выполняется привалочная поверхность для монтажа на блоке. Для обеспечения герметичности камер сгорания и каналов системы охлаждения между ГБЦ и БЦ располагается прокладка. Уплотнение может осуществляться обычными прокладками из паронита, материалов на основе каучуков и т.д., но в последние годы все шире используются так называемые металлопакеты — композитные прокладки на медной основе с синтетическими вставками.

Верхняя часть головки закрывается крышкой (штампованной металлической или пластиковой) с маслозаливной горловиной и пробкой. Монтаж крышки осуществляется через прокладку. Крышка защищает детали ГРМ, клапаны и пружины от загрязнений и повреждений, а также препятствует розливу масла во время движения автомобиля.

Монтаж ГБЦ на блок осуществляется посредством шпилек или болтов. Шпильки более предпочтительны для алюминиевых блоков, так как они обеспечивают надежный прижим головки и равномерно распределяют нагрузки в теле блока.

ГБЦ двигателей с воздушным охлаждением (мотоциклетных, мотороллерных и других) на внешней поверхности несут оребрение — наличие ребер многократно увеличивает площадь поверхности головки, обеспечивая ее эффективное охлаждение набегающим потоком воздуха.

Вопросы ТО, ремонта и замены ГБЦ

Головка блока цилиндров и смонтированные на ней компоненты подвергаются значительным нагрузкам, что приводит к их интенсивному износу и поломкам. Как правило, неисправности самой головки встречаются нечасто — это различные деформации, трещины, повреждения в следствие коррозии и т.д. При таких проблемах ГБЦ редко подвергается ремонту — ее лучше заменить на новую. Для замены следует подбирать головку того же типа и каталожного номера, в противном случае деталь просто не встанет на место (без доработок).

Чаще всего поломки ГБЦ возникают в установленных на ней системах — ГРМ, смазочной и т.д. Обычно это износ седел и втулок клапанов, самих клапанов, деталей привода, распределительного вала и т.д. Во всех этих случаях производится замена или ремонт неисправных деталей. Однако в условиях гаража некоторые виды ремонта выполнить затруднительно, например — выпрессовка и запрессовка направляющих втулок клапанов, притирка седел клапанов и другие работы возможны только при наличии специального инструмента.

Особое внимание следует уделять правильности монтажа ГБЦ. Важно помнить, что прокладка ГБЦ — одноразовая, ее необходимо обязательно менять в случае демонтажа головки, повторная установка этой детали недопустима. При монтаже ГБЦ следует соблюдать правильный порядок затяжки крепежа (шпилек или болтов): обычно работа начинается с середины головки с движением к краям. При такой затяжке обеспечивается равномерное распределение нагрузки на головку и предотвращаются недопустимые деформации.

В процессе эксплуатации автомобиля следует проводить ТО головки и расположенных в ней систем в соответствии с инструкцией и рекомендациями производителя. При своевременном проведении обслуживания и ремонта ГБЦ и весь двигатель будет работать надежно и эффективно.