Что такое храповик на автомобиле?

Как работает храповый механизм?

Храповик – одно из старейших механических изобретений человека. Конструкционная простота и функциональная эффективность позволили ему сохранять актуальность даже в эпоху цифровых технологий. Разумеется, и целевые системы, в которых применяется храповый механизм, сложно назвать технически высокоразвитыми, но это не отменяет эксплуатационные достоинства их устройства.

Сфера применения

На храповиках базируются и промышленные агрегаты с компонентами инженерных конструкций, и работа мелких фурнитурных элементов для инструмента. Это говорит об универсальности устройства и его гибкости с точки зрения технической интеграции. Например, простейший храповый механизм для касок позволяет осуществлять регулировку ремня оголовка через колесико, передающее движение системе фиксации.

В инструментах данное устройство служит как средство установки определенных рабочих параметров. В конструкции секатора, в частности храповик позволяет четко фиксировать шаг реза в рамках заданного диапазона. Если же говорить о более ответственных направлениях, то на первый план выйдет станочное производственное оборудование. Поперечно-строгальные агрегаты оснащаются наружными колесами храповиков, которые выдерживают большие физические нагрузки. В круглошлифовальных станках данное устройство задействуется в целях обеспечения радиальных подач – монтаж производится в комбинации с поршневыми приводами. Помимо этого, храповики используют в лебедочных системах, домкратах, стартерных и заводных механизмах.

Конструкционное исполнение

Функциональные части механизма работают на обеспечение прерывистого движения, требуемого для одностороннего смещения зубчатого колеса. Последнее выступает наиболее значимой частью системы и представляет собой металлический диск с зубцами. Для обеспечения надежности колесо изначально выполняется по технологии ковки или литьевым способом.

Количество зубцов может быть разным – это зависит от рабочего диапазона целевой конструкции. В типовых моделях возможность 30-градусного поворота обеспечивают 12 зубцов. Минимальное число переходных пазов достигает 6 – к примеру, такая конфигурация используется в храповых механизмах для стяжных ремней-рэчетов. Кроме рабочего колеса, в конструкцию также входит крепежная «собачка», стопорный механизм, вал и рычаг. Физические свойства элементов, схема расположения, наличие отдельных функциональных компонентов и размеры могут меняться в зависимости от модели и особенностей конструкции.

Как работает храповый механизм?

В каждом устройстве предусмотрен своего рода спусковой элемент (рычаг, привод, крюк), приводящий систему в действие. Изначально «собачка» находится в контакте с колесом, но после активации механизма начинается осевое вращение, влекущее за собой и смещение фиксатора.

Тяга может обеспечиваться разными источниками тяги. В том же секаторе пуску способствует ручной нажим, а в станках – электродвигатель. Так или иначе, в процессе движения колеса «собачка» начинает скольжение и последующее перемещение по внешним поверхностям зубцов. Важно подчеркнуть, что в этот момент она не оказывает никакого влияния на колесо. Но после остановки движения храповый механизм запирается посредством упора «собачки» в один из пазов. Данный цикл может повторяться до тех пор, пока не будет получен требуемый результат при осуществлении регулировки, подъема или настройки по определенным параметрам целевой системы.

Разновидности механизма

Существует множество классификаций, обусловливающих разнообразие храповиков. К примеру, профилированная поверхность может быть реечной или барабанной. Первый вариант используется в особых случаях, так как линейное размещение зубцов менее функционально и эргономично, чем по окружности. Барабанные же системы как раз и представляют собой устройства с рабочими колесами. Есть и классификация профиля основы, на которой располагаются пазы. Он может быть прямоугольным, радиальным и пологим. Чаще применяются радиальные системы как наиболее удобные в использовании, надежные и компактные. С прямоугольным профилем обычно выполняется храповый стяжной механизм, поскольку небольшие размеры регулирующей оснастки в данном случае не позволяют использовать зубцы с заостренными и наклонными гранями.

Особенности работы двунаправленных механизмов

Одной из ключевых черт классического храповика является вращение колеса или рейки только в одну сторону. Но есть также и отдельный класс механизмов, которые сохраняют тот же эксплуатационный эффект, но действуют иначе. Вращение у двунаправленных систем реализуется и влево, и вправо. Причем зубцы обязательно должны быть прямоугольными – только в этой конфигурации можно обеспечить равномерность смещения колеса. Главная же особенность храпового механизма двунаправленного типа заключается в системе перемещения «собачки». Она не переходит и не сползает по поверхности колеса, а перекидывается. Это расширяет возможности управления системой, но и усложняет ее, делая менее надежной.

Как самостоятельно изготовить храповик?

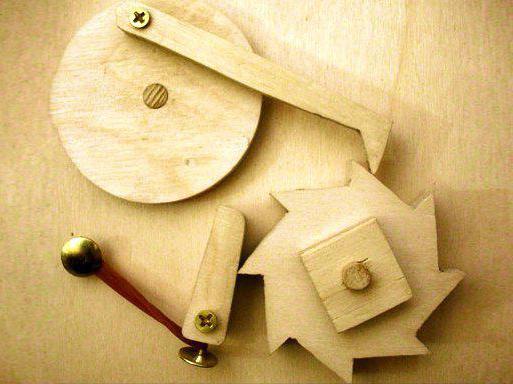

Техника выполнения конструкции будет зависеть от требований к системе, в которой она будет использоваться. За основу можно взять вал в виде отрезка металлической трубы, вырезку из стального листа и кусок профиля, который выполнит роль «собачки». Основная сложность будет заключаться в подгонке размеров этих компонентов, ведь только при условии оптимального схождения можно обеспечить стабильную работоспособность храпового механизма. Своими руками также следует изготовить несущую базу – для нее используют металлический каркас, собранный из тех же стальных листов. Посредством сварки к нему с двух сторон крепится вал, на который садится предварительно обработанный диск с вырезанными пазами. Для установки «собачки» следует предусмотреть ходовой зажим с пружинной системой. Инсталляция осуществляется метизами или сваркой.

В заключение

У храповиков немало преимуществ, но есть и слабые места, которые необходимо учитывать при покупке устройств с таким механизмом. В первую очередь, на систему ложится высокая ответственность, что обуславливает и повышенные требования к обслуживанию.

В тех же станках и грузоподъемных агрегатах обязательным условием является регулярная смазка колеса и пятен контакта с «собачкой». Использование храпового механизма в мелком инструменте и дополнительных приспособлениях тоже имеет свои недостатки, обусловленные заеданием небольших деталей. Но в каждом случае качество работы системы будет зависеть от характеристик изделия. Крупные производители применяют в конструкции храповиков долговечные компоненты с оптимальным сочетанием эксплуатационных свойств. Другое дело, что наличие такого механизма может существенно повышать ценник устройства.

Как открутить болт шкива коленвала – совсем не сложная процедура

Если вы столкнулись с проблемой, как открутить болт шкива коленвала, эта статья для вас. Мы подробно опишем данный процесс, чтобы вы смогли легко и быстро демонтировать шкив коленчатого вала, а затем заняться его ремонтом.

Как отвернуть болт шкива коленвала: почему все так сложно?

Знающий автомобилист тратит на процесс демонтажа шкива коленчатого вала, как правило, не более четверти часа. А вот неопытные водители при попытке снять эту деталь самостоятельно сталкиваются с множеством проблем, которые они зачастую банально не могут решить. Инструкция по проведению ремонтных работ и техобслуживанию любого современного транспортного средства содержит исчерпывающую информацию о процессе демонтажа, но, к сожалению, она не помогает автолюбителям.

Прежде всего, возникают затруднения с фиксацией коленчатого вала. Демонтировать его очень сложно, если деталь постоянно вращается, «выскальзывая» из рук. Также многим непонятно, с какой стороны подобраться к болту, на котором держится шкив. Да и сильная его затяжка обычно делает процесс снятия узла очень и очень сложным, так как демонтаж при таких условиях чреват повреждениями покрытия кузова или элементов моторного отсека автомобиля.

Все автопроизводители и специалисты автосервисов с большим усилием производят закрутку гайки либо болта шкива коленчатого вала (на одних моделях ТС механизм держится на болте, в других – на гайке).

Делается это специально во избежание самораскручивания данной детали в процессе эксплуатации транспортного средства. Если болт (гайка) выпадут во время езды, будет непросто вернуть авто к жизни, чтобы продолжить движение на нем, а сам ремонт выльется, поверьте, «в копеечку». Кроме того, описываемые крепежные детали увеличивают уровень своей затяжки самостоятельно при работе двигателя. А окончательную «нерушимость» болту придают явления коксования, залипания, коррозии.

Как открутить болт шкива коленвала – решаем проблему

При помощи болта обычно крепятся шкивы переднеприводных авто. В таких ТС шкив ориентирован перпендикулярно оси машины, что, конечно же, затрудняет ремонтные работы (добраться до крепления весьма непросто). Чтобы максимально быстро и без затруднений открутить болт, желательно заранее подготовить:

- комплект автоинструментов;

- так называемый «пенек» (или «козелок»);

- автомобильный домкрат;

- головку (торцевую) с рычагом и удлинителем (головка должна подбираться по размеру болта).

Процесс при наличии указанных приспособлений выглядит следующим образом:

- снимаем колесо (естественно, перед этим нужно приподнять при помощи домкрата переднюю правую часть машины);

- устанавливаем ТС на «пенек»;

- снимаем щиток двигателя, защищающий его от попадания грязи, воздушный фильтр (они располагаются со стороны капота сверху) и ремень генератора;

- на блоке сцепления открываем заглушку, чтобы можно было зафиксировать коленвал, и заклиниваем зубья маховика, используя монтировку;

- на болт надеваем головку и начинаем его откручивать (если он не поддается, потихоньку увеличиваем длину рычага).

Рассказывать о том, как затянуть шкив коленвала и вернуть авто в состояние до ремонта, думается, не требуется. Все операции выполняются в обратном порядке.

Как открутить гайку шкива коленвала?

Эту процедуру выполнить легче при помощи рычага и удлинителя для него (можно использовать отрезок трубы относительно большой длины), а также накидного либо торцевого ключа (на 38 или на 36). Гайкой, получившей наименование «храповика», как правило, крепятся шкивы на заднеприводных ТС. Такая гайка обычно располагает специальными уступами.

Чтобы снять ее, нужно забраться под машину и ключом с удлинителем попытаться открутить элемент. В тех случаях, когда он категорически не поддается, КПП следует поставить на нейтралку, снять насвечники, упереть ключ с рычагом в лонжерон либо пол, подать импульс поворотом в замке зажигания ключа. После такой процедуры гайка легко срывается с первой или второй попытки.

Добавим, что облегчить процесс демонтажа позволяет приспособление для снятия шкива коленвала. Оно представляет собой гайку со шпилькой с 2–3-мя захватами, прикрепленными к ним (шпилька упирается в центр вала, захваты заводят за края шкива). Подобный «народный» съемник дает возможность стянуть с вала шкив без каких-либо проблем, поворачивая приспособление по часовой стрелке.

Храповые механизмы свободного хода блочной конструкции Текст научной статьи по специальности « Механика и машиностроение»

Аннотация научной статьи по механике и машиностроению, автор научной работы — Шенкман Л. В., Козлова С. Н.

Приведен обзор различных вариантов оригинальной, ранее не использовавшейся и не исследованной конструкции храпового МСХ. На основе анализа выбрана наиболее работоспособная конструкция, способная выдерживать большие ударные нагрузки

Похожие темы научных работ по механике и машиностроению , автор научной работы — Шенкман Л. В., Козлова С. Н.

Free-wheel ratchet gears of a unit construction

Article gives the overview of different variants of an original, not used or researched before construction of the free-wheel ratchet gears. On the basis of the analysis the more workable structure capable of withstanding high impact load was chosen

Текст научной работы на тему «Храповые механизмы свободного хода блочной конструкции»

Л.В. Шенкман, С.Н. Козлова ХРАПОВЫЕ МЕХАНИЗМЫ СВОБОДНОГО ХОДА БЛОЧНОЙ КОНСТРУКЦИИ

Механизмы свободного хода (МСХ) любой конструкции играет роль механического диода, обеспечивая передачу крутящего момента в одном направлении. Широкий спектр конструкций таких механизмов (роликового, сухарного, клинового и эксцентрикового типов) говорит об обширной области применения таких механизмов в промышленности. Они находят применение в приводах стартеров, трансмиссиях станков, в комплексных гидротрансформаторах, задних мостах автомобилей с блокирующимся дифференциалом и т.д.

В связи с развитием механических бесступенчатых инерционно-импульсных передач, где механизмы свободного хода несут наибольшую нагрузку [1], выяснилась неудовлетворительная надежность и низкий КПД существующих МСХ. Это объясняется тем, что все вышеперечисленные

МСХ работают по принципу фрикционного замыкания. Единственная разновидность механического диода, замыкающегося с помощью тангенциальных сил — это храповые МСХ. Недостатки таких МСХ: большие усилия поджима собачек, невысокие допустимые обороты храповиков и низкая прочность зуба храповика при малых шагах зубьев. Включение храповых МСХ сопровождается большими ударными нагрузками.

Как альтернативу вышеупомянутым МСХ следует рассматривать блочную конструкцию МСХ, свободную от недостатков храповых МСХ и обладающего их преимуществами. Это оригинальная конструкция, не использовавшаяся и не исследовавшаяся ранее.

Конструкция храпового МСХ блочного типа [2] представлена на рис. 1.

Рис. 2. Блочный МСХ из четырех секций

Храповик состоит из нескольких дисков с зубьями постоянного шага. Профиль зубьев образован окружностью радиусом Яр с центром, отстоящим от оси храповика на величину П. Диски жестко соединены между собой так, что зуб последующего диска смещен относительно предыдущего в одну сторону на величину у = ї / п, где

п — число дисков. Таким образом, этот МСХ обладает храповиком с малым шагом зубьев, но последние благодаря своим размерам способны выдерживать большие ударные нагрузки. Торец АС зуба храповика образован окружностью радиусом Яс = ОС. Каждому диску соответствует своя собачка 2, прижимаемая к зубу храповика отдельной пружиной 3.

Стремление максимально уменьшить шаг храповика МСХ привело к созданию еще ряда модификаций блочных МСХ. Так благодаря поиску конструкции МСХ с минимальным обратным ходом при обратном импульсе появился механизм, показанный на рис. 2.

Конструкция представляет собой дальнейшую модификацию предыдущего варианта. Здесь храповик состоит из четырех дисков 1 с шагом зубьев ї. Смещение каждого диска на угол р = ї / п относительно соседнего позволяет получить минимальный зазор между торцем зуба храповика и собачкой при возникновении обратного импульса.

Особенностью конструкции [3], изображенной на рис. 3 является торец АВ профиля зуба храповика, выполненный по логарифмической спирали, описываемой уравнением:

где Г — длина собачки. в — угол поворота собачки, / — коэффициент трения между торцами зуба храповика и собачки.

Торец собачки выполнен ступенчатым, длина каждой ступени определяется из соотношения ї/п, а высота ступени И=И/п, где п — число принятых ступеней.

Подобная конструкция обеспечивает надежное замыкание собачки с зубом храповика даже в том случае, если между торцем собачки и торцем

зуба образуется угол при условии, что а Надоели баннеры? Вы всегда можете отключить рекламу.

Секатор с храповым механизмом: облегчаем рез веток и побегов

Садовые работы по уходу за деревьями и кустарниками предполагают большой объём подрезки. С её помощью прореживают насаждения, избавляются от старых, больных и повреждённых ветвей, формируют крону и делают многое другое. И если для крупных веток используется ножовка, то мелкие лучше всего срезаются секатором – первым помощником садовода.

В чём особенность

Секатор с храповым механизмом – это устройство, которое для удобства и улучшения характеристики имеет дополнительный механизм, усложняющий конструкцию.

Стоит ли брать такой инструмент или остаться верным старым секаторам ножничного типа?

Основная проблема при обрезке ветвей, особенно речь идёт о древесных культурах или многолетнем кустарнике – это сложность в удалении толстых побегов. Садовод, осуществляя культивацию, спокойно справляется с тонкими отростками, дольше задерживается возле веток толщиной около 1 см, ну а более толстые вообще оказываются ему не по плечу – приходится идти за ножовкой.

Секатор, оснащённый храповым механизмом, был сконструирован как попытка решения этой частой проблемы. Благодаря механической начинке появилась возможность увеличить усилие, оказываемое оператором на рукоятки инструмента.

В секаторе храповой механизм не только обеспечивает смыкание лезвий, но и делает возможным применение простейшей передачи, благодаря которой и изменяется усилие.

Объяснение на пальцах выглядит так: в обычном секаторе лезвия проходят такое же расстояние, что и рукоятки. Нажатие облегчается только одним параметром – длиной рукояток (здесь работает правило рычага). В секаторе с храповым механизмом. Для того, чтобы лезвия подвинулись друг к другу на 1 см, рукоятки должны, к примеру, два раза пройти расстояние от исходного положения до сомкнутого состояния.

Таким образом, в этом типе инструмента возможна ступенчатая обрезка, когда полное смыкание лезвий достигается несколькими нажатиями рукояток.

Используя секатор с храповым механизмом, садовод располагает ветку между лезвиями (либо межу лезвием и упорной площадкой), после чего смыкает рукоятки. Благодаря этому толстая ветка прорезается на треть. Затем рукоятки разводятся с помощью пружины и сводятся повторно до тех пор, пока ветка не будет срезана.

Какими бывают

Сама конструкция секаторов с храповым механизмом делает их специфическим инструментом.

Среди определённого набора параметров у них будут единые показатели:

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными.

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными.- Контактные или плоскостные. Плоскостные секаторы имеют два лезвия, и которых одно имеет внутренний изгиб, а другое – наружный. Однако значительно чаще в храповых секаторах применяют контактную режущую группу. В этом случае напротив подвижного лезвия расположен изогнутый упор, в плоскости которого отфрезерован продольный канал. В этот канал входит лезвие при смыкании рукоятей, этим достигается полное разрезание древесного материала.

- Материал изготовления. Самой распространённой остаётся сталь с различными добавками. В режущем механизме используется углеродистая разновидность как более твёрдая и дольше сохраняющая остроту заточки. Рукоятки композитных секаторов часто делаются из алюминия. Иногда в продаже встречаются титановые секаторы, этот металл идёт на изготовление режущих кромок. Такие товары стоят дороже в силу дороговизны титана и специфики изготовления.

В качестве защитного слоя могут использоваться различные виды покрытий: краска, тефлон, анодирование цветными нержавеющими сплавами. Рукоятки выпускаются обрезиненными или с пластиковым покрытием.

Достоинства и недостатки

Как и у других инструментов со своими особенностями, секатор с храповым механизмом имеет и плюсы, и минусы.

- справляется с толстыми ветками;

- позволяет обрезать сухостой;

- руки меньше устают за счёт меньшего усилия в кисти и ладони;

- удобен за счёт меньшей амплитуды.

- стоит дороже по сравнению обычными;

- более сложное устройство влечёт за собой риск поломки;

- на обрезание побега тратится больше времени, что неоправданно при работе с тонкими ветками.

Таким образом, секатор с храповым механизмом будет полезен в том случае, если на участке есть много насаждений с не очень толстыми, но одеревеневшими ветвями. Иначе говоря, это «тяжёлая артиллерия» сред секаторов.

Наиболее популярные модели

PALISAD 60560

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 30 мм;

- тип привода: пружинный;

- храповый механизм;

- тип лезвий: плоскостные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- противоскользящее покрытие рукояток;

- с эфесом.

Классический секатор-«храповик». Сучки в 20 мм режутся в три «качка» рукоятки. Несмотря на то, что в целом подобные инструменты дороже, данный экземпляр выделяется своей привлекательной ценой. Впрочем, данное достоинство немного омрачает сравнительно быстрое – в течение одного сезона активной работы – затупление лезвия.

Finland 1611

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 24 мм;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- с эфесом.

Стильный чёрно-оранжевый дизайн этого секатора, вероятно, заимствован у более дорогого и именитого Fiskars. Лёгкий вес, приличная острота режущей кромки делают его удобным в работе, а минусом можно считать слишком широкое раскрытие рукояток.

Центроинструмен 0233

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 30 мм;

- тип привода: рычажный;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- противоскользящее покрытие рукояток;

- с эфесом.

Несмотря на умеренную цену, это один из лучших секаторов с храповым механизмом, о чём свидетельствуют многочисленные отзывы. Титановое покрытие лезвий делает режущую часть износостойкой, а удачное соотношение позволяет резать ветки толщиной в 30 см. Чего стоит опасаться, так это непонятного разброса качества – можно нарваться на «левый» товар.

Mr.Logo 16740

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 24 мм;

- тип привода: рычажный;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- противоскользящее покрытие рукояток.

Один из лучших секаторов с храповым механизмом в районе 1000 рублей. Его лезвие и наковаленка выполнены не изогнутыми, а прямыми, поэтому при резе необходима некоторая сноровка, чтобы ветка не выскальзывала из зажима. Пользователи отмечают, что подобные инструменты исправно служат им по 5 – 10 лет.

FISKARS PowerStep P83

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 24 мм;

- тип привода: рычажный;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- противоскользящее покрытие рукояток;

- подходит для левшей.

Этот секатор хорош всем: безукоризненный ход деталей, переключатель храпового механизма, который позволяет менять количество качков рукояткой, эргономичный хват… Однако многие элементы выполнены пусть из прочного, но всё же пластика, и душа русского садовода не может свыкнуться с этой мыслью.

GARDENA 08798

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 25 мм;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- прецизионная заточка лезвий;

- противоскользящее покрытие рукояток;

- с упорной пластиной.

Высший класс в мире секаторов. Полностью стальная конструкция отличается выдающейся прочностью, а продуманная форма рукоятей превращает работу по обрезке в удовольствие. Пожалуй, з крупных недостатков у этого девайса только высокая цена.

Вопрос-ответ

Он выполняет ту же функцию, что и в оружии: предохраняет руку оператора от травмы ветками или шипами.

Именно для женской аудитории этот садовый режущий инструмент будет особенно удобен, ведь усилие при обрезке толстых ветвей намного меньше.

Сухие ветки режет почти так же хорошо, как и свежие, правда, их диаметр должен всё же быть чуть меньше.

Движущиеся части желательно продувать и очищать от стружки или растительного мусора. Спустя годы можно сбрызнуть храповик WD-40.

Секатор с храповым механизмом станет верным помощником на приусадебном участке, с ним комплекс садоводческих работ будет проводить намного легче и удобнее.

Читайте также другие полезные статьи:

Видео-советы по выбору

Руководство по эксплуатации стяжных ремней

Ежедневно совершаются перевозки сотен тысяч грузов и от того, насколько надежно они зафиксированные зависит их целостность и сохранность. Инструкция по правильному использованию стяжных ремней призвана обеспечить стабилизацию груза с использованием простых и доступных устройств, которые имеются у большинства перевозчиков.

Состав ремня для стяжки

![]()

Конструкция стяжного ремня предусматривает наличие следующих элементов:

- Ленты,

- Храповика,

- Концевого фитинга.

Изготовление ремня выполняется из синтетических лент, обладающих следующими характеристиками:

- Устойчивость к температурным перепадам и климатическими изменениями. Материал рассчитан на использование в температурном диапазоне от -40° до +100°С;

- Отсутствие деформаций при намокании;

- Устойчивость к сильному натяжению и истиранию.

В производстве лент используются такие материалы как полиэстер, полиамид, полиэфир, полипропилен. Ширина полотна варьирует в диапазоне 25-100 мм, длина – 6-12 мм. Ремни с храповиками (рэтчэтами) производятся из 2-х лент, имеющих на одном из концов фиксирующие устройства. Концевой фитинг присутствует не во всех стяжных конструкциях. К примеру, в кольцевой стяжке он не предусмотрен. Существуют следующие виды концевого фитинга:

- Крюк,

- Двойной крюк,

- Карабин.

Фитинг размещается на конце ленты и обеспечивает закрепление ремня на прицепе, багажнике, кузове.

Храповик представляет собой разновидность фиксирующего устройства, применяемого для натягивания ленты и фиксации в правильном положении. Конструкция средств крепления (храповиков) предусматривает наличие следующих металлических элементов:

- Звездочка. Призвана обеспечивать вращение и натяжение ленты;

- Рукоятка. Необходима для обеспечения движения ленты с последующей надежной фиксацией;

- Пружины и болты.

Действие храповика заключается в следующем – лента помещается в зазор, имеющийся в середине трещотки, после чего происходит ее натягивание и перемещение с помощью рукоятки. Чтобы вынуть ленту, необходимо раскрыть храповик на 180°. Храповик обеспечивает качественную фиксацию полотна. Для этого важно правильно заправить стяжной ремень в трещетку.

Классификация храповика производится по следующим параметрам:

- Материал. В производстве конструкции используется сталь. Чем прочнее стать, тем выше показатель грузоподъемности и возможность фиксировать грузы без риска их деформации в процессе транспортировки;

- Размер. Выбор размера храповика производится с учетом габаритов перевозимой продукции.

Маркировка (бирка) ремня по стандарту EN

![]()

Данный стандарт обязывает производителей крепежных приспособлений обеспечивать изделия соответствующей маркировкой. Двухкомпонентные стяжные ремни должны иметь 2 бирки (ярлыка) – на длинной и на короткой ленте с механизмами стяжки. Для удобства определения допустимой рабочей нагрузке производитель зачастую предусматривает продольные швы на ленте.

Согласно DIN EN 12195-2 на бирке крепежного ремня указываются следующие данные:

- Производитель (наименование, символика, код);

- Соответствие стандарту EN 12195-2;

- Дата выпуска;

- Материал изготовления ленты;

- Длина ремня (в метрах);

- Стандартная ручная сила (SHF);

- Максимально допустимая рабочая загрузка (LoadingCapacity, сокращенно — LC) в daN (*1 daN = 1,02 кгс);

- Сила предварительного натяжения (STF) в натяжном рычаге в daN, при фиксировании прижимными ремнями. Рычажная передача натяжного элемента способствует выработке необходимой силы натяжения;

- Удлинение при максимально допустимой рабочей нагрузке (в %);

- Указание – не поднимать, а только крепить.

Цвет бирки ремня соответствует материалу, из которого выполнялось плетение ленты:

- Голубой – полиэстер (PES). Обладает устойчивостью к действию минеральных кислот, но способен изменять свойства под щелочным воздействием;

- Коричневый – полипропилен (РР). Минимально реагирует на воздействие щелочами и кислотами;

- Зеленый – полиамид (РА). Устойчив к действию щелочи, но разрушается под кислотным воздействием;

- Белый – изделие выполнено из другого материала.

Максимальная допустимая рабочая нагрузка (LC) при складывании ремня вдвое удваивается. Прочность на разрывы продукции отвечает минимальной удвоенной величине (LC). Продольная деформация (относительное удлинение) ленты ремня при максимальной силе крепления не должно быть более 7%.

Как пользоваться стяжным ремнем

![]()

Стяжка груза с храповым механизмом производится в несколько этапов:

- Следует приподнять ручку храпового механизма, потянув на себя задвижку;

- Необходимо вставить ремень в стяжку в появившееся отверстие на нужную длину. Важно убедиться в том, что лента не имеет перекручиваний, не смята;

- Натяжение ремня выполняется с помощью ручки храповика – для этого необходимо выполнять движения вверх-вниз;

- Фиксация производится с использованием замка-задвижки – при опускании ручки выполняется блокировка механизма.

Способы натяжки и отпуска ленты в ремнях с трещоткой:

- Поднять ручку замка по направлению вверх

- Заправить стяжную ленту в барабан храповика и вручную вытянуть на нужную длину

- С помощью ручки замки используя возвратно-поступательные движения, натянуть ремень, выполнив 1,5-3 полных оборота барабана;

- Опустить руку вниз и заблокировать замок

- Ослабить натяжение ленты либо собрать стяжной ремень можно, выполнив следующие действия:

Согласно инструкции по применению, качество натяжения стяжных ремней должно проверяться по пути транспортировки. Связано это с тем, что в процессе движения груз может осесть, и произойдет ослабление лент. С определенными интервалами времени следует выполнять ревизию действия крепежа. Чтобы выпустить ремень, нужно потянуть задвижку на себя и поднять ручку вверх до упора.

3 основных способа как пользоваться стяжным ремнем для крепления груза:

- Якорный. Предусматривает использование минимум 4-х стяжных ремней с концевыми фитингами. Фиксируются 2 параллельных грани груза, ленты перекрещивания с двух сторон. Данный способ наиболее востребован при транспортировке устойчивых, крупногабаритных грузов;

- Накидной метод крепления. Используется минимум 2 ремня. С одной стороны их фиксируют на кузове авто, после чего перекидывают и цепляются с другой стороны, создавая дугу;

- Кольцевой. Используется при необходимости группировки нескольких предметов. Берется минимум 1 стяжной ремень, который оборачивается вокруг груза и затягивается трещоткой.

Правильное использование стяжного ремня

![]()

Строгое соблюдение правил использования стяжного ремня гарантируется безопасное перемещение груза. Основные требования эксплуатации:

- Важно точно рассчитать длину и размер ленты с учетом габаритов перевозимого груза. Рекомендуется брать ремни с запасом по метражу;

- Запрещено использовать в качестве ремня буксировочное устройство или стропы для поднятия грузов. Должно применяться только затяжное фиксирующее устройство;

- Лента непригодна для использования, если имеются повреждения на 10% и более;

- Запрещается использовать поврежденный храповый механизм;

- Нельзя допускать перекручивания ленты при размещении ее в храповике.

Как правильно крепить груз стяжными ремнями? Важно следовать основным рекомендациям:

- Груз должен размещаться на платформе. Если сцепление между объектом и поверхностью слабое, рекомендуется использовать дополнительные фиксирующие устройства (маты, распорные штанги, блокировочные планки и др.) К примеру, могут монтироваться уголки, предупреждающие скатывание груза при резкой остановке транспорта;

- Нельзя подвергать ремни нагрузке, превышающей предельно допустимую (LC), информация о которой содержится на бирке;

- Проверка натяжения ремней должна осуществляться при каждой остановке.

- При необходимости следует подтянуть ослабевшие ленты с помощью храповика. Ремни должны размещаться со всех сторон, куда груз может перемещаться по инерции.

При выборе стяжных ремней важно обратить внимание на следующие моменты:

- Размер, вид, вес и форму груза, коэффициент трения между перевозимым грузом и поверхностью, место крепления, углы крепления ремней;

- Конструкции и тип крепления;

- Наличие информационной бирки с данными о длине ремней (части), производителя, допустимой рабочей нагрузки LC), силе максимального действия на рукоятку храповика (SHF) и силу предварительного натяжения (STF).

Запреты и ограничения при эксплуатации стяжных ремней:

- Запрещено использовать поврежденные ремни. Типичными повреждениями лент являются:

- Нарушения соединительных швов (прострочки);

- Надрезы на лентах;

- Коррозия и деформация металлических элементов (трещоток, крюков);

- При транспортировке грузов с острыми кромками следует использовать дополнительные средства защиты (специальные накладки, уголки и пр.);

- Крепить стяжные ремни с помощью крюков можно только за специальные крепления, имеющиеся в кузове автотранспортного средства. Горловина крюка должна соприкасаться с точкой крепления, что позволит направить основную нагрузку при натяжении ленты на горловину;

- Запрещено цеплять крюки за ленту или другие крюки, борта автотранспортного средства, не имеющие проушин;

- Использовать химически активные средства для чистки ремня;

- Эксплуатировать продукцию с повреждениями, возникшими в результате температурного воздействия;

- Применять ленты с узлами;

- Использовать стяжные ремни с нечитабельной биркой или при ее отсутствии.

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными.

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными. назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди;